【役員インタビュー】 DNPがめざす「知のサプライチェーン」。 信頼と価値を生む新しいモノづくり

- X(旧Twitter)にポスト(別ウインドウで開く)

- メール

- URLをコピー

- 印刷

地政学リスクの顕在化やコロナ禍をきっかけとして、「サプライチェーン」は単なる調達や物流の仕組みではなく、企業の競争力を左右する戦略資産として捉えられるようになりました。そうした変化を背景に、DNPは今、「知のサプライチェーン」という新しい考え方を掲げています。モノの流れに、人や企業が持つ知恵や経験を掛け合わせることで、これまでにない価値を生み出す取り組みです。その先に描くのは、日本ならではの強みを活かした新しいモノづくり。モノとコト(体験)を掛け合わせ、生活者に安心と感動を届ける新しい価値創造のあり方について、専務取締役・三宅徹に聞きました。

目次

|

|---|

【プロフィール】

三宅 徹(みやけ とおる)

大日本印刷株式会社 専務取締役。事業推進本部、購買本部、知的財産本部担当。1982年に入社後、研究開発やディスプレイ事業を経て、研究開発本部長、購買本部長などを担当。購買本部では原材料等の購買・調達を軸に、サステナビリティ経営やサプライチェーン強靭化を推進してきた。2023年に常務取締役、2025年に専務取締役に就任。山形大学客員教授や科学技術振興機構(JST)未来社会創造事業運営会議委員も務め、産学官の連携による価値創出にも積極的に取り組んでいる。

調達力は競争力 サプライチェーンが持つ新しい意味

Q サプライチェーンが「企業の戦略資産」と捉えられるようになった背景は?

コロナ禍で多くの企業が気づかされたのは、「必要なときに必要なモノが手に入る」という前提が、“あたりまえ”ではなかったという事実です。トイレや給湯器などの住宅設備が届かなくて建てた住宅を引き渡せない、半導体がなくて自動車の製造ラインが止まる――そんな出来事が世界各地で同時多発的に起こりました。生活者の目線でも、店舗の棚が空っぽのまま補充されないといった状況は記憶に新しいと思います。供給が1か所でも滞れば、そのほかの流れも連鎖的に止まる。その脆さを目の当たりにして、サプライチェーンは「企業の信用や競争力を左右する資産である」と再定義されたのです。DNPでもICカード向け半導体の調達などで同様の緊張がありましたが、物流ルートから加工工程へ、そして原材料の産地へと”川上”までさかのぼって全体像を把握していたために、早期にリスクを察知し、適切な対策を講じて安定供給を維持することができました。

|

|

製品がどこで作られ、どこを経由し、どこが弱点かを知っているかどうかが、顧客との約束を守れるかどうかを分ける。つまり「調達力=事業競争力」という考え方が、この間の危機を通じてより鮮明になったと言えます。加えて、昨今は地政学的なリスク、自然災害、規制強化などサプライチェーンをめぐる不確実性は常態化しています。特定の国・地域や企業への過度な依存は、コスト面で合理的に見えても全体最適ではない。供給の柔軟性や回復力まで含めてサプライチェーン全体を設計することが、企業価値の根幹に直結する時代に入ったと言えます。

Q サプライチェーンそのものに求められることも変わりましたか?

ただ材料を揃えて納期通りに届ければ良いという段階は明らかに終わったと考えています。調達・製造・物流などの各プロセスでの一つひとつの選択が、そのまま生活者の「選びたい理由」になりうる時代にすでに変わっています。その中で、先進的な企業はサプライチェーンを、“流れを止めない仕組み”から“価値を生み出す仕組み”、つまり「バリューチェーン」へと進化させています。

例えば、欧米を中心に有機フッ素化合物(PFAS)を含まない素材へのシフトが急速に進んでいます。日本の中では議論がまだ成熟していませんが、PFASは健康リスクが指摘されており、海外市場ではすでに「PFASフリー」であることが素材の調達要件や製品の販売条件になりつつあります。調達する素材の選定そのものが企業からの価値の提案であり、バリューチェーンの差別化要素になる、という発想なのです。調達は完成品の直前で調整することではなく、企画・設計の段階からリスクや持続可能性を織り込む。そして、材料選定、製造プロセス、物流条件に加えて、環境・安全・人権といった社会的要請をサプライチェーンの意思決定に盛り込む。それを行うほど、企業は“選ばれる理由”を積み上げることになります。DNPは、その視点に立って、生活者に届く“価値の連鎖”を設計しています。

「バリューチェーン」から「知のサプライチェーン」へ

Q 「バリューチェーン」の先も考えているとか?

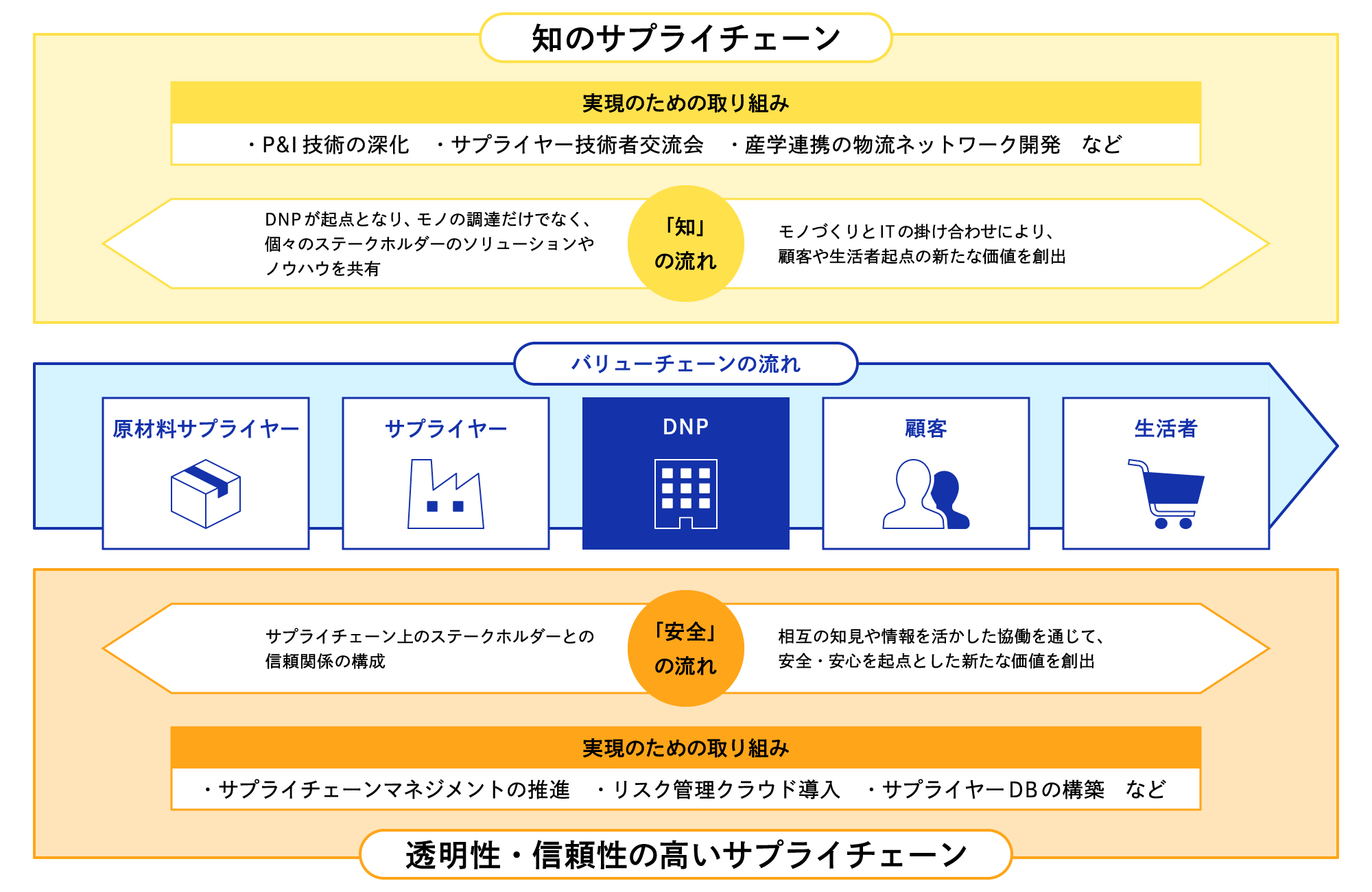

バリューチェーンが「“モノの流れ”のなかで価値を生み出す仕組み」だとすれば、そこにもう一段重ねるべきは“知の流れ”です。私はこれを「知のサプライチェーン」と呼んでいます。モノをつなぐだけでは、付加できる価値は限定されます。しかし、サプライヤーの技術、現場のノウハウ、大学や研究機関の知見、顧客の課題解決の発想――、こうした“知”をつなげれば、従来の延長線にはない解決策や新しい価値を生み出せます。つまり、「知のサプライチェーン」とは、モノの調達・供給の仕組みに加え、知識や経験を循環させることで、社会により大きな価値を届ける発想です。そして、その実現を支えるのは、DNP独自の技術・ノウハウ・スキルを発展させてきた「P&I(Printing & Information)」であり、多様な“知”を結びつけて新しい価値を生み出すための基盤として機能します。

Q 「知のサプライチェーン」実現のために、DNPはどのようなことに取り組んでいますか?

土台にするべきは「サプライチェーンの透明性と信頼性」です。1次サプライヤーだけでなく、そこに素材などを供給する2次・3次のサプライヤーまでさかのぼり、原材料の由来、人権や環境への配慮、製品ライフサイクルのどの時点でどんなリスクがあるか――、こうした情報を社内外で共有できる状態をつくることが重要です。そのための施策として、DNPはリスク管理クラウドサービス「Resilire(レジリア)」を導入し、原材料がどの国や地域から供給されているのか、地震や災害、港湾ストライキなどの事象(インシデント)が発生した際に、サプライチェーン上のどこが影響を受けるのかをリアルタイムで可視化できる仕組みを整えました。現在、製品ごとに材料のサプライチェーン情報を収集し、データを拡充しているところです。これによって、インシデント等からの迅速な迂回や代替調達が可能になり、供給の安定性を高めていくことができます。

|

「知のサプライチェーン」はDNPを起点とした「透明性・信頼性の高いサプライチェーン」を土台に構築される |

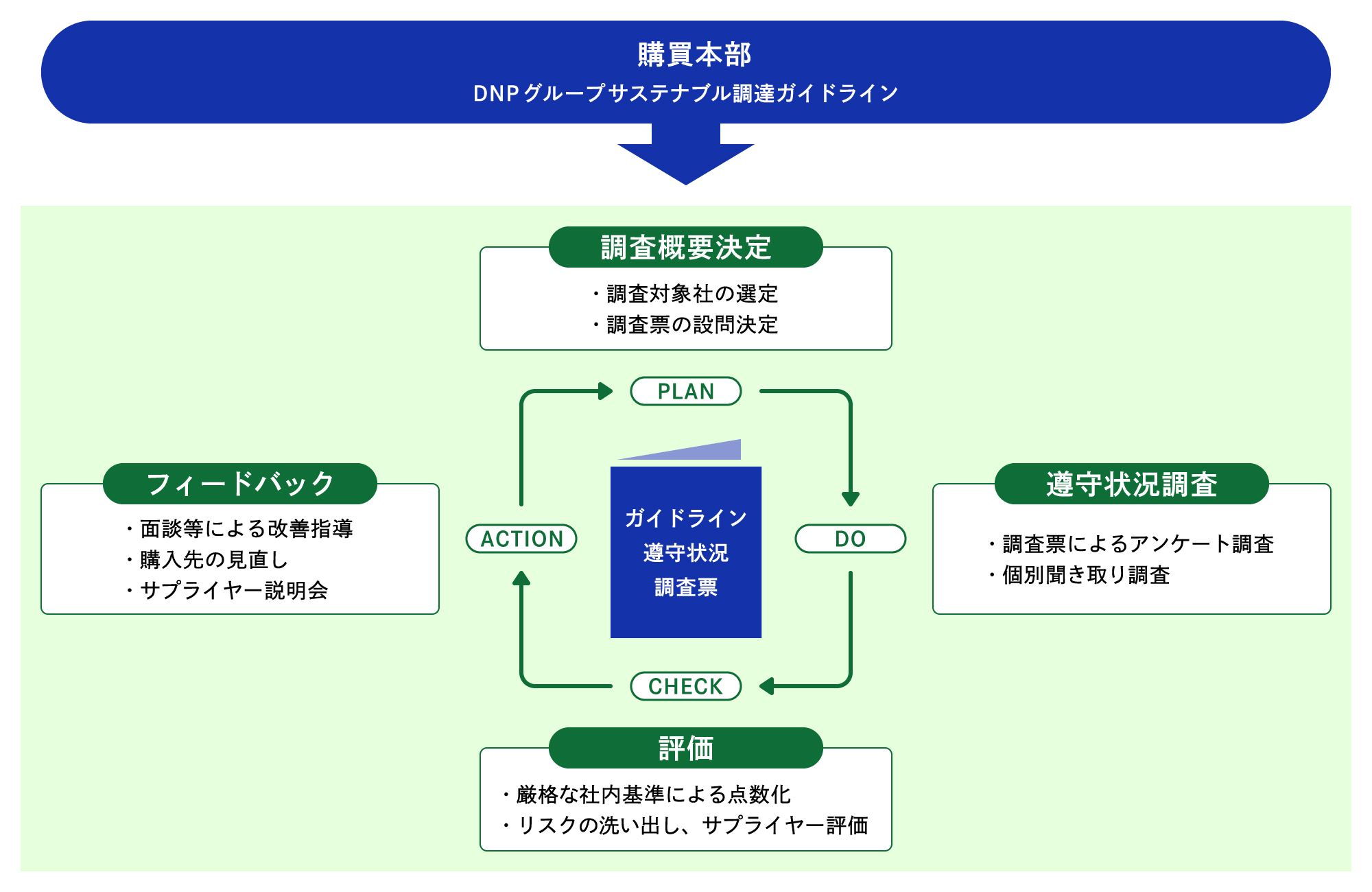

また、ガイドラインに基づいたサプライチェーンマネジメントも推進しています。購買本部が中心となり、「DNPグループ サステナブル調達ガイドライン」の調査項目をもとに、サプライヤーへのアンケートや面談を通じて個々のリスクや課題を把握するとともに、必要に応じて専門チームが現場に入って、課題の解決を支援しています。DNPとサプライヤーがともに改善・成長していく姿勢を持つことが、「知のサプライチェーン」における信頼の基盤になります。

|

ガイドラインに基づくサプライチェーンマネジメント |

サプライヤーとの技術交流会も開催して、新しい技術や材料などの知見の共有を行っています。ここでは若手技術者同士の議論も盛んで、新しい購買活動につながることも少なくありません。また、大学との共同研究では、“物流の2024年問題”*を踏まえ、国内の物流ネットワークをマップ化し、最適な輸送ルートのシミュレーションを行っています。

- *物流の2024年問題:政府の働き方改革の一環で、2024年4月よりトラックドライバーの時間外労働上限規制(年間960時間)が適用され、輸送能力が不足し「モノが運べなくなる」可能性が高まるという問題。輸送コストの増加、配送料の値上げ、ドライバーの収入減少と人手不足の深刻化などが懸念され、荷主・運送会社・生活者などすべての関係者に影響が及ぶとされた。

「知のサプライチェーン」が拓く日本の新しいモノづくり

Q なぜ日本は「知のサプライチェーン」に変える必要があるのでしょうか?

世界の競争軸(発展に向けた重要な要因)を見れば理由は明快です。中国は“一帯一路”などを通じて、近隣諸国・地域を巻き込んだ「産業チェーン」を国家戦略として構築しています。生産集積・輸出先確保・規模の経済を一体に回すモデルで、スケールとスピードに非常に強い。同じ土俵で量と価格を競えば、日本は不利です。

一方で、日本の強みは、顧客ごとの要件にあわせて精緻にカスタマイズできる力と、多品種・少量に対応するしなやかさにあります。求められるのは、“最大公約数の製品”ではなく、技術・経験・感性を目的に合わせて再配置する“目の前の課題にぴったりの解”です。例えば、ある企業は素材に強みがあり、別の企業は加工に優れ、さらに別の企業は物流のノウハウを持っている。そうした力を1社だけで完結させるのではなく、課題に応じて掛け合わせ、最適な形に編み直すことが必要です。各社が持つ強みをバラバラに発揮するのではなく、「知のサプライチェーン」で結びつけることで、初めて日本全体として大きな力を発揮できるのです。

産業の現実を見ても学ぶべき点は多くあります。世界経済フォーラムで“ライトハウス(灯台=指針)”に選ばれた工場数は、中国が60超と圧倒的に多いのに対し、日本はまだ数拠点にとどまっています。これは、日本が世界に誇るモノづくりの技術や技能を持ちながら、その強みを“仕組み化”して広げる取り組みが十分に進んでいないことを物語っています。知を共有し、別の現場に素早く活かすことが重要であり、その鍵となるのが「知のサプライチェーン」なのです。

|

|

Q そこから生まれる新しいモノづくりとは?

従来のモノづくりは、製品を作って納めるところで役割が終わっていました。しかしこれからは、製品を通じてどんな体験や価値を届けられるかが重要です。つまり、モノにサービスやソリューションを掛け合わせ、人々に安心や感動を提供できるモノづくりです。

日本には「おもてなし」の文化があります。単に便利なモノを提供するのではなく、「期待を超える体験」を加えることで人々の心を動かす。その力を製品やサービスに組み込めば、世界にはない独自の競争力になります。そこには素材・加工・IT・物流といった多様な知恵を結びつける「知のサプライチェーン」が欠かせません。これはもちろん1社単独では限界があります。「知のサプライチェーン」によってネットワークを広げることが、新しいモノづくりを社会に根付かせる条件です。

Q 世界で競争力を高めていくには、DNPだけでなく多くの企業の参加も必要なのですね。最後に、その実現に向けたメッセージをお願いします。

「知のサプライチェーン」は、サプライヤー、さまざまな規模の顧客企業やパートナー、大学や研究機関など、多様な仲間が加わり、それぞれの知を持ち寄ることで初めて大きな力になります。このなかでDNPは、印刷プロセスに立脚した高度化された技術である、独自の強み「P&I」の強みを活かし、仲間をつなぐ「ハブ」として価値の共創をリードしていきたいと考えています。単なる発注者と受注者の関係ではなく、三者~多者で価値を共創する仕組みを広げたいのです。そこに参加することで、サプライヤーは新しいビジネスの芽を見つけ、顧客企業は持続可能な供給を確保し、生活者には安心と信頼が届く。そうした好循環を皆で育んでいくことが重要です。

DNPのモノづくりとコトづくりの強み、そして多くの企業・パートナーとのネットワークを活かし、オールジャパンで「新しいモノづくり大国」を築いていきたいと思います。

- ※記載された情報は公開日現在のものです。

- X(旧Twitter)にポスト(別ウインドウで開く)

- Linkdin

- メール

- URLをコピー

- 印刷